Table of Contents

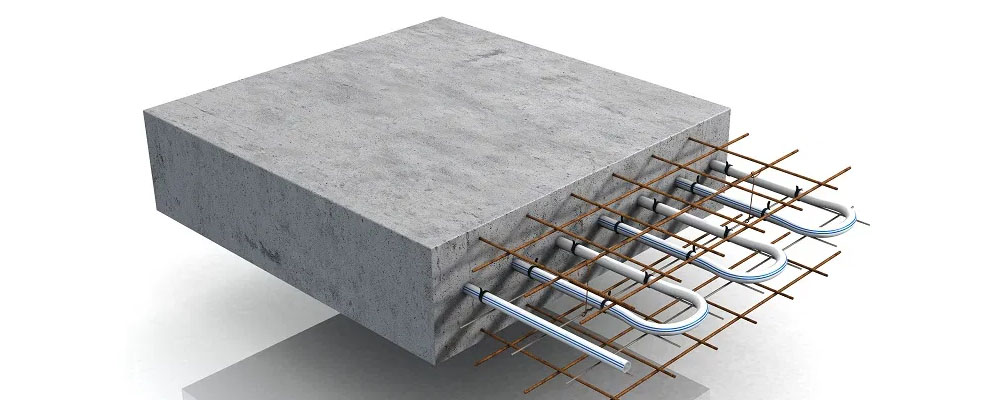

Birden fazla malzemenin makro düzeyde bir araya getirilmesiyle oluşturulan malzemeye kompozit denir. Tarihsel süreç içerisinde, kompozit malzemelerden daha binlerce yıl önce, evlerin yapımında saman takviyeli kerpiç bloklar şeklinde faydalanılmıştır. Günümüzde ise kerpiç yapılar yerlerini bir başka kompozit örneği olan betonarme yapılara bırakmıştırlar.

Kompozit malzemeler matris ve fiberlerden meydana gelirler. Matris elemanları yapının bütünlüğünü sağlarken fiberler mukavemet elemanı olarak görev alırlar. Matris yapı elemanı uygulanan bir kuvveti ara yüzey bağı vasıtasıyla takviye edici faza iletir ve dağıtır. Böylece takviye fazını planlanan şekilde tutarak tahribatı önler. Kompozit malzemelerde yükü taşıyan takviye elemanlarının fonksiyonlarını yerine getirebilmeleri bakımından matris malzemelerinin mekanik özelliklerinin önemi büyüktür.

1. Kompozitlerin sınıflandırılması

1.1 Matris malzemesine göre sınıflandırılması

Matris malzemeler, kompozit malzemenin kullanım amacına ve üretim tekniğine göre metal, seramik veya polimer malzemelerden oluşabilir.

1.1.1 Metal matrisli kompozit malzemeler

Ana malzemeleri çeşitli metal ve metal alaşımı olan kompozitlerdir. Bu kompozitlerde metal esaslı yapı içine gömülen ikinci faz, değişik geometrik şekilde olabilir. Metal esaslı malzemeler takviye edildikleri malzemelere göre üstün özelliklere sahiptir. Seramiklerin yüksek elastiklik modülü ile metallerin plastik şekil değiştirme özellikleri bir araya getirilerek aşınmaya dayanıklı ve gerilme mukavemeti yüksek malzemeler elde edilebilir.

1.1.2 Seramik matrisli kompozit malzemeler

Seramik malzemeler, yüksek sıcaklığa dayanıklı ve hafif oldukları için oldukça kullanışlıdırlar. Seramik esaslı kompozit malzemeler genellikle yüksek sıcaklıkta çalışması gereken parçalar için kullanılırlar. Sert ve kırılgan olduklarından çok düşük süneklik ve tokluğa sahiptirler ayrıca termal şoklara karşı dayanıksızdırlar. Bu nedenle çoğunlukla liflerle takviye edilirler. Buna karşılık çok yüksek elastiklik modülüne ve çok yüksek çalışma sıcaklıklarına sahiptirler. Seramik kompozitler, yüksek sıcaklıklara karşı çok iyi dayanım göstermekle birlikte rijit ve gevrek bir yapıya sahiptirler. Ayrıca elektriksel olarak çok iyi yalıtkan özelliği gösterirler

1.1.3 Polimer matrisli kompozit malzemeler

Polimer matrisli kompozitler, çoğunlukla petrokimya esaslı ürünlerdir ve günümüzde en yaygın kullanım alanı olan malzemelerdir. Polimerik kompozitler korozyona dirençli, uzun süreli kullanıma uygun, işlenmesi kolay, şekillendirilebilen, birim kütle başına yük kapasitesi yüksek malzemelerdir. Polimer matrisli kompozitler, termoset ve termoplastik matrisli kompozitler olmak üzere ikiye ayrılır.

1.1.3.1 Termoset matrisler

Genellikle yüksek performans gerektiren uygulamalarda kullanılan, sertleşme işlemi tamamlandıktan sonra tekrar şekillendirilemeyen ve eritilemeyen kompozit malzemelerdir. Bu kompozitler, termoset reçinelerin (polimer matris) bir takviye malzemesi (genellikle fiberler) ile birleşmesi sonucu oluşur. En yaygın kullanılan termoset reçineler arasında epoksi, polyester, fenolik ve vinil ester bulunur.

1.1.3.2 Termoplastik matrisler

Genellikle sünek ve ısı ile eritilebilir, soğutma ile katılaştırılırlar. Bu da onlara tekrar şekil verdirilebilme kabiliyeti sağlar. Termoplastikler amorf veya yarı kristalin yapıda olabilirler. Amorf termoplastiklerde moleküller gelişigüzel düzenlenmiş bir yapıdadır. Kristalin bölgede ise moleküller sıkı paketlenmiş düzenli bir yapıdadır.

1.2 Takviye Malzemesine Göre Sınıflandırılması

Kompozitler takviye malzemelerine göre fiberli, parçacıklı, tabakalı ve karma kompozit gibi türlerden oluşur.

1.2.1 Elyaf takviyeli kompozitler

Kompozit malzemelerin en yaygın türü elyaf takviyeli kompozitlerdir. Elyaf takviyeli kompozitlerde takviye malzemesi olarak ilk sırayı cam almıştır. Matris malzeme olarak plastik reçineler en fazla kullanılan tür olup bunlardan da polyester ucuzluğu sebebiyle ilk sırayı almaktadır. Lif takviyeli kompozit malzemelerde bileşen malzemeler, moleküler boyutta birbirinden farklıdırlar ve mekanik olarak birbirinden ayrılabilirler. Matris (reçineler) termoset veya termoplastik olabilir. Takviye lifleri, uzun liflerden, dokuma kumaş, kısa kesilmiş lifler vb. değişik formlarda olabilirler. Her biçim ayrı özelliklerle sonuçlanır. Kompozit malzemenin özellikleri, liflerin kompozit içerisinde nasıl uzandığına bağlıdır

1.2.2 Parçacık takviyeli kompozitler

Takviye malzemesinin boyutları, takviye malzeme özelliklerinin, kompozit malzemeye olan katkısını belirler. Parçacıklar, çoğunlukla kompozitin sertliğini artırmada etkili fakat dayanımı artırmada fazla bir etkiye sahip değillerdir. Parçacık dolgular, her ne kadar yaygın olarak fiziksel ve mekanik özellikleri artırmak için kullanılsa da birçok durumda sadece maliyeti azaltmak için kullanılırlar.

1.2.3 Tabakalı kompozitler

Tabakalı kompozit yapı en eski ve en yaygın kullanım alanına sahip olan kompozit yapı tipidir. Farklı elyaf yönlenmelerine sahip tabakaların bileşimi ile çok yüksek mukavemet değerleri elde edilir. Isı ve neme karşı dayanıklı yapılardır. Metallere göre hafif ve aynı zamanda mukavemetli olmaları nedeniyle tercih edilen malzemelerdir. Pek çok katmanlı kompozit düşük maliyet, yüksek dayanım veya hafifliğini korurken, aşınma direnci, gelişmiş görünüm ve mükemmel ısıl genleşme özelliklerini kapsamaktadır.

1.2.4 Karma kompozitler

Aynı kompozit yapıda iki ya da daha fazla takviye elemanı çeşidinin bulunması olasıdır. Bu tip kompozitlere “hibrid kompozitler” denir. Bu alan yeni tip kompozitlerin geliştirilmesine uygun bir alandır. Örneğin, kevlar ucuz bir elyaftır ancak basma mukavemeti düşüktür. Grafit ise; düşük tokluğa sahip, pahalı ancak iyi basma mukavemeti olan bir elyaftır. Bu iki elyaf kullanılarak tasarlanan hibrid kompozitin tokluğu grafit kompozitten iyi, maliyeti düşük ve basma mukavemeti de kevlar elyaflı kompozitten daha yüksek olmaktadır.

2. Kompozit Üretim Yöntemleri

2.1 El yatırma yöntemi (hand lay-up):

Elle yatırma tekniği, dokuma kompozit imalatının en eski yöntemidir. Numuneler bazı adımlara uyularak hazırlanır. Her şeyden önce kalıp yüzeyi, polimerin yüzeye yapışmasını önlemek için ayırıcı yapışma önleyici madde ile muamele edilir. Daha sonra kalıp plakasının alt ve üst kısmına ince bir plastik tabaka uygulanarak ürünün düzgün bir yüzeyi elde edilir. Dokuma takviye katmanları istenilen şekillerde kesilir ve kalıbın yüzeyine yerleştirilir. Böylece, daha önce de belirtildiği gibi, reçine diğer bileşenlerle karıştırılır ve kalıpta zaten konumlandırılmış olan takviyenin yüzeyine bir yardımcı fırça kullanılarak eşit şekilde yayılması için aşılanır. Daha sonra diğer keçeler önceki polimer tabakasının üzerine yerleştirilir ve sıkışan hava kabarcıklarını ve fazla polimeri çıkarmak için bir rulo kullanılarak basınç uygulanır. Daha sonra kalıp kapatılır ve tek bir mat elde etmek için basınç serbest bırakılır. Oda sıcaklığında kürlendikten sonra kalıp açılır ve dokuma kompozit kalıp yüzeyinden çıkarılır

2.2 Püskürtme Yöntemi (Spray-up)

El yatırması metodunun daha seri olarak uygulanmasını sağlayan bir kalıplama metodudur. Üretim sırasında kalıp üzerine polyester ve cam elyafı özel bir makine yardımı ile püskürtülür. Püskürtme metodunda devamlı cam elyafından fitil, püskürtme işlemi sırasında 17-50 mm uzunluğunda kırpılarak kullanılır. Geniş yüzeyli ürünlerde seri üretim olanağı ve işçilikten tasarruf sağlar.

2.3 Filament Sarma Yöntemi (filament winding)

Filament sarımında, filamentli bir iplik veya kıtık ilk önce bir reçine ile ıslatılır ve daha sonra önceden tanımlanmış bir yol boyunca dönen bir mandrel etrafına eşit ve düzenli bir şekilde sarılır. Sarma aşamasından sonra kompozit, ısıtılarak veya IR radyasyonuna maruz bırakılarak kavisli hale getirilir ve mandrel çıkarılır. Tipik ürünler basit bir borudan uçak gövdesine kadar çeşitlilik gösterirken tipik malzemeler arasında polyester, vinil ester veya epoksi reçine ile birleştirilmiş cam, karbon veya aramid elyaflar bulunur . Filament sarımının diğer kompozit üretim yöntemlerine göre temel avantajı, otomasyon ve robotik prosedürlerin benimsenme olasılığıdır. En büyük dezavantaj, negatif kavisli (içbükey) yüzeylerde sarım yapamama da dahil olmak üzere mevcut aletlerin geometrik sınırlamasıdır. Ayrıca filaman sarımında işleme davranışı büyük ölçüde reçine özelliklerine bağlıdır. Nihai elyaf içeriği, sarma sırasında elyafın reçineye göre radyal hareketinin bir fonksiyonudur. Bu hareket, fiberlere etki eden kuvvetlerin, uygulanan gerilimin ve fiber ile reçine arasındaki sürtünmenin bir sonucudur.

2.4 Reçine transfer ile kalıplama (RTM) reçine enjeksiyonu

Önceden kesilmiş veya önceden şekillendirilmiş takviye malzemelerinin, erkek ve dişi kalıp arasına yerleştirilerek kapatıldığı bir kapalı kalıplama yöntemidir. Reçine, enjeksiyon kanallarından, basınç altında kalıp içerisine pompalanır. Genellikle enjeksiyon basıncı 2,75–3,5 bar’dır. Kalıp çevresine yerleştirilen bir conta sistemi ile sızdırmazlık sağlanmakta ayrıca, contaya yakın bir yerden hava çıkışını sağlayacak ve reçine firesini azaltacak hava vanaları yerleştirilmektedir. Kalıp yapımında kalıbın karşılaşacağı basınç dikkate alınmalıdır. RTM orta düzeyde üretim hacmine sahip bir kalıplama yöntemidir. Bir çok uygulama alanında ve çeşitli boyutlarda kullanımını cazip hale getiren özel nitelikleri vardır. Kalıp yüzeylerinden birine veya ikisine birden jelkot uygulanabilir. Korozyon dayanımı ve/veya dış yüzey görünümünün daha iyi olması istenen durumlarda tül veya yüzey keçesi kullanılabilir. Sandviç konstrüksiyon ara malzemeleri mekanik ekleme parçaları ve somun cıvata gibi metal parçalar kalıplama sırasında bünye içerisine gömülerek birlikte kalıplanabilir.

2.5 Vacuum Bagging

Vakum torbalama üretim tekniği esas itibarı ile lifli kompozit kumaş malzemesinin bir kalıp içine elle yatırılması ve reçinenin elle kalıp içine dağıtılması sürecinden sonra devreye alınan bir uygulamadır. Vakum torbalama üretim metodu, klasik olarak uygulanan elle yatırma yöntemi ile kompozit yapı üretimi metodunun dezavantajlarını ortadan kaldırarak daha sağlam ve daha hafif kompozit yapılarının üretilmelerini mümkün kılmaktadır.

3.HAVACILIKTA KOMPOZİT MALZEMELER

Havacılık kompozitlerinin geleneksel malzemelere kıyasla sahip olduğu üstün özellikler şöyle sıralanabilir:

- Yüksel özgül mukavemet

- Yüksek darbe dayanımı

- Yüksek termal kararlılık

- Metal yorgunluğu ve korozyona dayanıklılık

- Daha düşük malzeme maliyeti

- Radara karşı görünmezlik (Radar stealth)

- Ahşap veya metal ile mümkün olmayan aerodinamik şekillerin oluşturulması

- Parça sayısının azaltılarak montaj sürecinin basitleştirilmesi

Havacılık endüstrisinde kompozit malzemelerin erken kullanımı 1950’lerin sonlarında Boeing 707 ve DC-9 gibi uçaklarla başlamaktadır. Cam elyafı ile güçlendirilmiş plastik “fiberglas”, uçaklarda kullanılan ilk kompozit malzeme olmuştur. Uçakların yüksek güvenlik standartları nedeniyle, kompozitlerin yaygın kullanımı üç aşamada gerçekleşmiştir. 1980’li yıllarda stabilizatörler, kanatlar ve gövde gibi birincil yapılar üzerinde görülmeye başlamıştır. Bunun ilk örneği, 1984 yılında Boeing 737 yatay stabilizatöründe kompozit malzeme kullanımı olmuştur.

Günümüzde ise yeni nesil ticari uçak Boeing 787’nin, stabilizatörler, kanatlar ve gövde dahil olmak üzere yapısal ağırlığının %50’si kompozit malzemelerden imal edilmektedir. Benzer şekilde günümüz yolcu uçaklarından en uzun menzile sahip yolcu uçağı, Airbus’ın çığır açan A350 XWB modeli %53 oranında kompozitten yapılmış ve yakıt tüketiminde %25 civarında tasarruf sağlanmıştır.

A321XLR, tek koridorlu A320neo Ailesinin evrimindeki bir sonraki adımdır ve daha uzun rotalarda artan menzil ve taşıma kapasitesi için pazar talebini karşılar. A321XLR, tek koridorlu uçaklar için 8.700 kilometreye varan benzeri görülmemiş bir menzil sunacak ve önceki nesil uçaklara kıyasla koltuk başına %30 daha düşük yakıt tüketiminin yanı sıra daha az NOx emisyonu ve gürültü sağlayacak. LEAP-1A motoru için Hexcel, motor kaportaları için HexPly karbon ön emprenyesi ve tasarlanmış göbeğe ek olarak tüm fan kanatları ve muhafaza kasaları için HexTow IM7 karbon fiber sağlıyor

https://aircraft.airbus.com/en/aircraft/a320/a321xlr

Yeni Boeing 777X, performansı her açıdan benzersiz olan dünyanın en büyük ve en verimli çift motorlu jeti olacak. Aerodinamik ve motorlardaki yeni atılımlarla 777X, bu büyüklükteki diğer uçaklara göre yüzde 10 daha düşük yakıt kullanımı sağlayacak böylelikle yüzde 10 daha düşük işletme maliyeti sunacak.

https://www.boeing.com/commercial/777x#overview

4.SAVAŞ UÇAKLARINDA KOMPOZİT KULLANIMI

Savaş uçaklarında kompozit malzemelerin kullanımı, modern askeri havacılıkta önemli bir yer tutmaktadır. Kompozit malzemeler, özellikle Karbon Fiber Takviyeli Plastik (CFRP), cam elyafı ve aramid fiberler gibi malzemeler, savaş uçaklarının performansını, dayanıklılığını ve radar görünmezliğini artırmak amacıyla tercih edilmektedir. Bu malzemeler, yüksek mukavemet, düşük ağırlık, korozyon direnci ve tasarım esnekliği gibi avantajlar sunar. Ticari havacılıkta maaliyet performansın her zaman daha üstündedir lakin askeriyede bu tam tersidir

Savaş Uçaklarında Kompozit Malzeme Kullanım Alanları

Motor Kaplamaları ve Hava Girişleri

Kompozit malzemeler, motor kaplamalarında ve hava girişlerinde kullanılarak, ısıl direnci artırır ve ağırlığı azaltır.

Radar Emici Yapılar

Stealth (hayalet) teknolojisi için kullanılan kompozit malzemeler, radar dalgalarını emerek uçağın tespit edilmesini zorlaştırır. Bu, düşük radar kesit alanı (RCS) ile daha az görünürlük sağlar.

Kullanım Örnekleri

Lockheed Martin F-22 Raptor: Bu savaş uçağında geniş çapta kompozit malzemeler kullanılmıştır, özellikle radar görünmezliğini artırmak ve ağırlığı azaltmak amacıyla. Lockheed Martin F-35 Lightning II: Gövde ve kanat yapılarında, radar emici kaplamalarda ve diğer kritik bileşenlerde kompozit malzemeler kullanılmıştır. Eurofighter Typhoon: Bu savaş uçağında da kompozit malzemeler, gövde ve kanat yapılarında geniş çapta kullanılmaktadır.